SKATEBOARD-HERSTELLUNG IN CHINA DURCH EIN DEUTSCHES UNTERNEHMEN FÜR DIE USA.

DIE SKATEBOARD-FABRIKEN, DIE PRÄZISION, PREIS UND KERN-SKATEBOARD-KNOW-HOW VEREINEN.

2HEX ist für Skateboard-Unternehmen das, was Foxconn für Apple und Samsung ist. Wir ermöglichen es unseren Kunden, die stärksten Skateboard-Unternehmen der Welt zu werden.

Bei 2HEX bekommst du die besten Skateboard-Produktionen. Wir wenden die gleichen Produktionsprozesse wie Nike, Adidas oder Apple an, um unseren Kunden die höchste Qualität und die größte Auswahl an Anpassungsmöglichkeiten zu bieten. Das macht 2HEX zur führenden Skateboard-Produktionsplattform weltweit.

Wir kümmern uns nicht nur um die Produktion deiner Decks, sondern auch um die Produktion von Griptapes, Kugellagern, Rollen, Achsen, Teilen, Werkzeugen und Maschinen, und zwar ab dem Rohmaterial! Das bedeutet, dass wir dein Design nicht auf vorgelagerte Komponenten drucken. Stattdessen stellen wir jedes Skateboardteil genau so her, wie du es dir vorgestellt hast!

Wenn du willst, dass deine Marke etwas Besonderes ist, dass sie in den Skateshops heraussticht und dass man sich an sie erinnert, weil sie höchste Qualität und wettbewerbsfähige Preise bietet. Und wenn du deine Zeit damit verbringen willst, dein Unternehmen auszubauen, anstatt langwierige Preisverhandlungen mit Lieferanten zu führen, dann bist du bei uns richtig. Wir denken genauso wie du.

Willkommen bei 2HEX, der Endstation auf deiner Suche nach einem Skateboard-Hersteller. Wir werden dich auf deinem Weg zum Erfolg begleiten!

SKATEBOARD-HERSTELLUNG IN CHINA DURCH EIN DEUTSCHES UNTERNEHMEN FÜR DIE USA.

Verwalte deine Skateboard-Produktionen mit ein paar Klicks - überall und jederzeit. Entwickle deine eigenen Produkte, gib deine Bestellung auf und lass die Ware direkt zu dir nach Hause liefern.

Die Produktionsaufträge werden direkt von deinem Telefon an die Produktionslinien der Fabriken gesendet. Es ist super einfach, transparent und schnell!

2HEX SKATEBOARD HERSTELLER

WIE 2HEX SEINE SKATEBOARD-HERSTELLER AUSWÄHLT

AUSWAHLVERFAHREN FÜR 2HEX-SKATEBOARD-PRODUKTIONSPARTNER

2HEX selbst betreibt keine eigenen Fabriken, wie zum Beispiel Nike oder Apple. Wir suchen ständig nach neuen Skateboard-Fabriken mit den richtigen Maschinen und interviewen Skateboard-Fabrikbesitzer. Sobald wir einen geeigneten neuen Partner gefunden haben, bringen wir dem Fabrikbesitzer und seinem Managementteam bei, wie man eine Skateboard-Produktion von Weltklasse aufbaut und wie man unsere standardisierten Produktionsprotokolle befolgt.

Sobald die Skateboard-Produktionslinie korrekt eingerichtet ist, beliefern wir die Skateboard-Fabrik mit unseren Formen und den erforderlichen Rohstoffen und Skateboard-Komponenten, um die höchste Qualität und Konsistenz zwischen all unseren Skateboard-Fabriken zu gewährleisten.

Sobald eine neue Skateboard-Fabrik unsere Qualitätsanforderungen erfüllt und alle Tests bestanden hat, füllen wir die Produktionskapazitäten dieser Skateboard-Fabrik vollständig aus, um zu verhindern, dass wir Geld durch ungenutzte Maschinen, ungenutzte Arbeitskräfte oder nicht erreichte Skalenerträge bei den Rohstoffen verlieren.

Indem wir für jedes Bauteil mit mehreren Skateboard-Fabriken zusammenarbeiten, anstatt selbst eine sehr große Fabrik zu besitzen und zu betreiben, können wir unser Versprechen der höchsten Qualität, Konsistenz, Innovation und Preisführerschaft auf dem Markt besser erfüllen.

Der Verzicht auf eine eigene Skateboard-Fabrik (was wir ernsthaft in Erwägung gezogen haben) ermöglicht es uns, das Produktionswissen aller unserer Skateboard-Fabrikpartner zu bündeln. So können wir unsere Produktionskapazitäten schneller skalieren und haben die Möglichkeit, alle unsere Skateboard-Fabriken über die Qualität konkurrieren zu lassen.

Indem wir das Eigentum an der Fabrik unseren Partnern überlassen, wissen wir, dass der Prozess der Personalbeschaffung und die Betreuung von Hunderten von Arbeitern in den Händen eines sorgfältigen und intelligenten Managers liegt. Dies gibt uns die Zeit, neue Produkte, Produktionstechnologien und Qualitätskontrollprozesse zu erforschen - was zu einem größeren Angebot an kundenspezifischen Produkten für dich führt.

DIE 2HEX-SKATEBOARDDECK-HERSTELLER

Wie stellt man Skateboard-Decks her?

- Fünf gerade Furniere in 10" x 35" und einer Dicke von 0,062" und zwei Querband-Furniere in 10" x 35" mit einer Dicke von 0,045" nehmen

- Den Epoxid-Klebstoff gleichmäßig auf beiden Seiten der beiden Querband-Furniere und der drei geraden Furniere verteilen. Bei den beiden anderen geraden Furnieren wird der Epoxid Klebstoff nur von einer Seite aufgetragen.

- Die sieben Furniere stapeln. Die beiden Kreuzbandfurniere sollten als 3. und 5. Lage platziert werden. Die beiden nicht verleimten Flächen bilden die beiden Außenseiten des Decks.

- Die 7 Furniere in eine Deckform legen und das Deck mit 50 Tonnen so lange pressen, wie der Leim zum Trocknen braucht (in der Regel etwa 10 bis 15 Minuten).

- Das gepresste Deck trocknen, bis eine Holzfeuchte von 8% erreicht ist.

- Ein Deck in der von dir gewünschten Form über das ungeschnittene Deck legen. Durch die 8 Löcher bohren und beide Decks zusammenschrauben. Dann um die Kante des Lieblingsdecks herumsägen, um dessen Form auf das neue Deck darunter zu übertragen.

- Die Kanten des Decks schleifen.

- Eine dünne Schicht Lackspray auf alle Seiten des Decks autragen.

WIE WERDEN DIE SKATEBOARD-DECKS VON 2HEX-SKATEBOARD-HERSTELLERN HERGESTELLT?

2HEX professionelle Skateboard-Decks werden aus 7 Schichten kanadischem Hard Rock oder Zuckerahorn und Leim hergestellt.

Die Dicke eines Skateboard-Decks liegt zwischen 1,00 cm (0,39") und 1,10 cm (0,43"). Wir haben jedoch kürzlich einen Weg gefunden, die Stärke und Steifigkeit unserer Decks auf 0,95 cm (0,37") zu minimieren.

Der kanadische Ahorn, der von 2HEX verwendet wird, wächst um den Lake Ontario. Aufgrund der eiskalten Winter und der heißen Sommer ist dies der stärkste, steifste und haltbarste Ahorn der Welt!

- Die Bäume werden in Stämme geschnitten, gekocht und nach Erreichen einer Feuchtigkeit von 40 % zu dünnen Furnieren geschält. Wir unterteilen Ahornfurniere in zwei Qualitäten:

- - Äußeres Holz

- - Kernholz

- und in drei Gruppen:

- - Deckfurniere (Dicke von 0,062")

- - Mitten (Dicke von 0,062")

- - Querbandfurnier (Dicke von 0,045")

Nachdem die Stämme zu Furnieren geschnitten wurden, werden einige Furniere in große Eimer mit Farbe gelegt. Sie bleiben mehrere Stunden in den Eimern, um eine schön gesättigte Farbe zu erhalten. Dann werden alle Furniere gebacken (oder bei Raumtemperatur getrocknet), bis sie eine Luftfeuchtigkeit von etwa 8 bis 12 % erreichen.

Wenn 8% erreicht sind, werden die Furniere in die Presskammer gebracht. Dort werden die Mittel- und Querbandfurniere zwischen zwei Walzen gelegt, die den Leim gleichmäßig auf beide Seiten der Furniere auftragen. Bei diesem Schritt hat der Kunde die Wahl zwischen Leim auf Wasserbasis oder Epoxidharz. Leim auf Wasserbasis ist leichter, aber weniger haltbar. Epoxidharz ist etwas schwerer, verleiht dem Deck aber die perfekte Steifigkeit, Haltbarkeit und Lebendigkeit.

Nach dem Auftragen des Klebers werden die Furniere in der folgenden Reihenfolge gestapelt:

| 1st (top) | Gesichtsfurnier | 0.062” |

| 2nd | Mittelfurnier | 0.062” |

| 3rd | Querbandfurnier | 0.045” |

| 4th | Mittelfurnier | 0.062” |

| 5rd | Querbandfurnier | 0.045” |

| 6th | Mittelfurnier | 0.062” |

| 7th(unten) | Mittelfurnier | 0.062” |

| Insgesamt 7 Furniere | Insgesamt 0,4" (1,02 cm) |

Jeder Stapel von sieben Furnieren wird zu einem Profi-Skateboard-Deck.

Bei 2HEX werden alle Profidecks einzeln gepresst. Im Gegensatz zu den meisten professionellen Skateboarddeck-Fabriken, die Kosten sparen, indem sie zwischen 5 und 8 Decks in jede Form legen, legen wir nur ein Deck in jede Form. Dieser Prozess stellt sicher, dass jedes Deck die gleiche, gleichmäßig verteilte Menge an Druck erhält und alle Decks durchweg die gleiche Form haben.

2HEX 50TDP Maschine presst halbautomatisch Decks mit 50 Tonnen für 12 bis 15 Minuten, je nach Leim.

Nachdem die verleimten und gepressten Furniere aus der Deckpresse genommen wurden, haben sie die typische Skateboarddeck-Dicke, Konkav und Kick. Jetzt sieht es zum ersten mal aus wie ein Skateboard-Deck.

Dieses ungeschnittene Deck wird dann in die Schneidekammer gebracht, wo eine Acht-Bohrmaschine die Löcher für die Achsen symmetrisch bohrt. Das ungeschnittene Deck wird dann an den acht Löchern in einer CNC-Fräse befestigt. Die CNC-Fräse schneidet die vom Kunden ausgewählten Decks in Länge, Breite und Form und rundet die Kanten ab.

Die Kanten jedes Decks werden in mehreren Schritten von rau bis sehr weich geschliffen, damit es sich beim Greifen oder Tragen perfekt anfühlt.

Nach dem Schneiden und Schleifen des Decks wird es in einem Kontrollraum aufbewahrt, bis es die perfekte Luftfeuchtigkeit von 8 % erreicht hat.

Wenn das Deck seine perfekte Luftfeuchtigkeit über 24 Stunden lang erreicht und gehalten hat, wird eine dünne Lackschicht auf allen Seiten aufgetragen. Der Lack sorgt dafür, dass das Deck bei Sonneneinstrahlung oder kurzzeitigem Kontakt mit Wasser die richtige Feuchtigkeit behält.

Schließlich wird auf Wunsch des Kunden ein Thermotransferdruck auf die Unterseite und manchmal auch auf die Oberseite des Decks aufgebracht. Andere Optionen, für die sich Skateboardfirmen häufig entscheiden, sind glänzende Metalldrucke zwischen der Unterseite des Decks und dem eigentlichen Design oder eine Lasergravur auf der Oberseite des Decks.

Registrieren Schaue dir alle Skateboard-Komponenten und Produktionspreise an!

2HEX SKATEBOARD HERSTELLER

WIE WERDEN IN DEN 2HEX-SKATEBOARD-FABRIKEN SKATEBOARD-KOMPONENTEN HERGESTELLT?

- das Deck

- Griptape

- Achsen

- Schrauben und Muttern

- Rollen

- Kugellager

Der Produktionsprozess ist vergleichbar mit der Arbeit eines Skateshop-Betreibers, der alle Komponenten für ein Skateboard komplett einkauft: Die Produktion von Skateboards erfolgt in den spezialisierten Montagewerken von 2HEX.

- Das Griptape wird von der Papierrückseite abgezogen und langsam von der Mitte des Decks in Richtung Tail und Nose auf das Skateboard-Deck aufgebracht. Mit einer Rasierklinge oder einem Kartonschneider wird das überschüssige Griptape um das Deck herum abgeschnitten. Dann werden die 8 Truck-Löcher des Decks durch Bohren durch das Griptape befreit.

- Dann werden 8 Schrauben und 8 Muttern verwendet, um die Achsen zu befestigen. Die meisten unserer Komplettierungen werden ohne Abstandshalter geliefert, daher verwenden wir 7/8"-Bolzen aus Karbon-Metall. Diese schließen gut mit der Kante der Mutter und reduzieren überschüssiges Material und Gewicht. Die Teile jeder Achse werden in einem diagonalen Muster befestigt, um sicherzustellen, dass die Achse waagerecht montiert wird.

- Bei unseren Standardkomplettierungen werden Achsen verwendet, deren Achse die gleiche Breite hat wie das Deck. Auf diese Weise stellen wir sicher, dass die Achsen und Decks perfekt aufeinander abgestimmt sind.

- Schrauben und Muttern

- In jedes Rad werden zwei Kugellager gepresst, bevor die vier Rollen auf den beiden Achsen befestigt werden. Wir prüfen sorgfältig, dass sich die Rollen schnell drehen und nicht wackeln.

- Zum Schluss überprüfen wir das komplette Skateboard, um sicherzustellen, dass die Achsen richtig montiert sind, nicht zu locker oder zu fest sitzen, dass die Rollen sich drehen, ohne zu locker zu sein, und dass das Gesamtbild des Boards perfekt ist.

- Wir verpacken dann jedes komplette Skateboard in einen großen schützenden Plastikbeutel. Vier komplette Boards werden in einen Karton gepackt. Wenn die Komplettboards in einem Skateshop ankommen, packt der Skateshop die Komplettboards sorgfältig aus und stellt sie in ein Regal.

Registrieren Schaue dir alle Skateboard-Komponenten und Produktionspreise an!

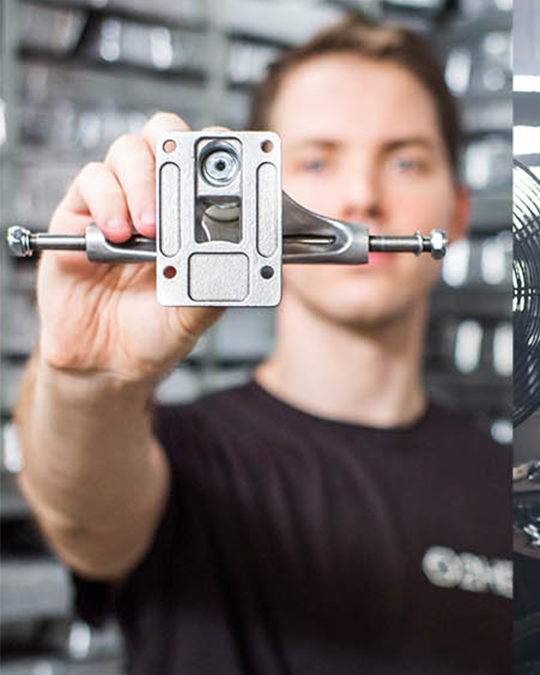

2HEX SKATEBOARD TRUCK HERSTELLER

WIE WERDEN DIE SKATEBOARD-ACHSEN HERGESTELLT?

- Aluminium schmelzen

- Eine Achse in eine Form legen

- Das geschmolzene Aluminium in die Form gießen

- Die beiden Seiten der Form zusammenpressen und das Aluminium trocknen lassen

- Die Form öffnen und den Aufhänger und die Grundplatte herausnehmen.

- Das Loch für den Drehpunktbecher bohren und das Gewinde der Achse hinzufügen.

- Den Aufhänger und die Grundplatte schleifen und polieren.

- Die Grundplatte oder den Aufhänger färben

- Einen Druck hinzufügen oder das Logo einlasern.

- Den Bolzen in die Grundplatte reinhämmern.

- Die Grundplatte, die Aufhängung, die Gummilager, die Unterlegscheiben und die Muttern montieren.

WIE WERDEN DIE SKATEBOARD-ACHSEN IN DER 2HEX-SKATEBOARD-ACHSEN-FABRIK HERGESTELLT?

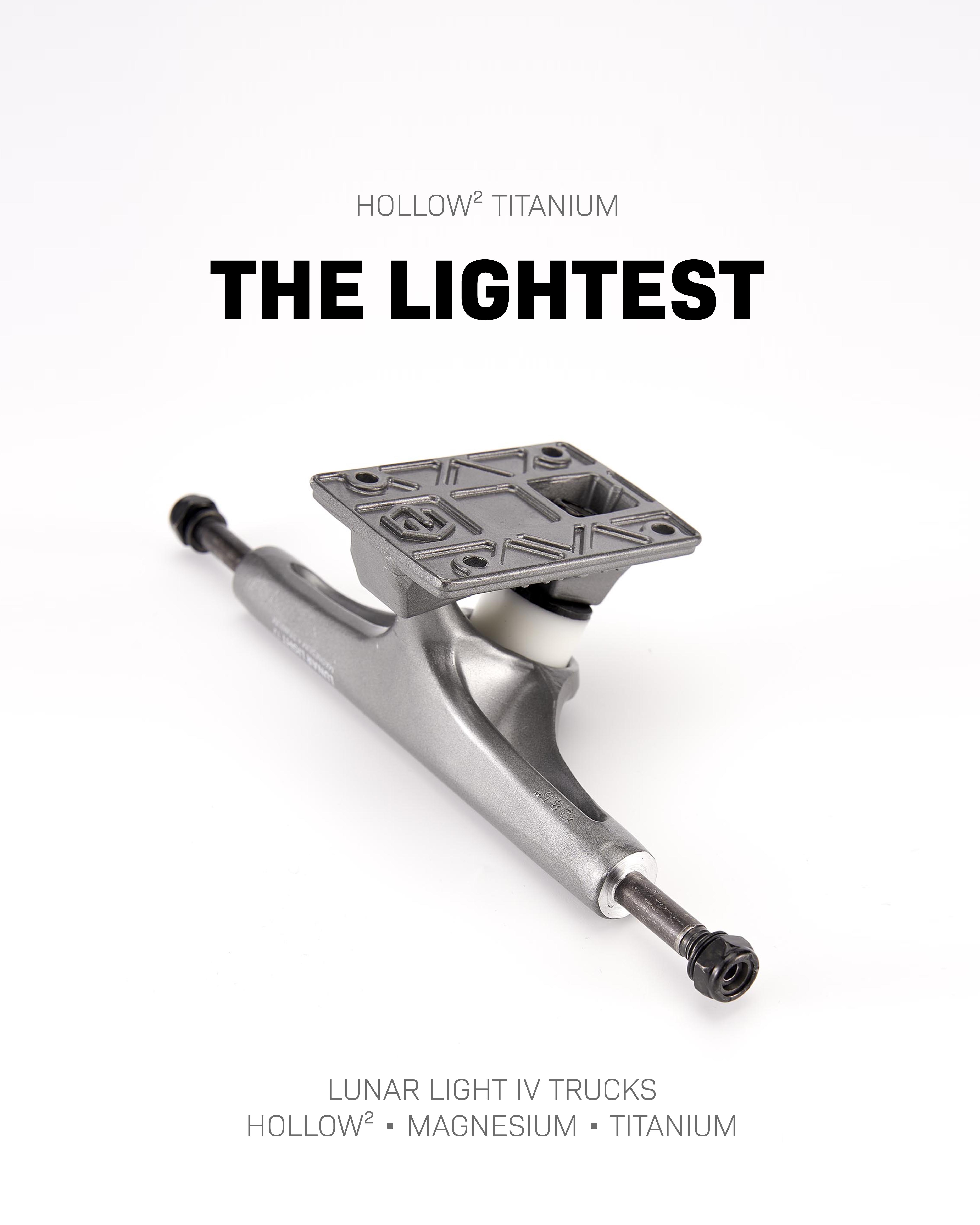

Bei 2HEX mischen wir Aluminium mit mehreren anderen Metallen und Chemikalien, um ein sehr leichtes, aber weder poröses noch biegsames Material zu erhalten. Das Metall wird mit höherem Druck eingespritzt, was es uns ermöglicht, Ecken zu erreichen, die allein durch Gießen nicht zu erreichen sind.

Das führt zu präziseren und detaillierteren Achsenformen. In Kombination mit unserer hohlen Titanachse und dem Bolzen entsteht eine präzise gefertigte leichte Achse. Für die Gummilager und den Drehpunktbecher verwenden wir Urethan mit sehr hohem Rückprall. Jede Komponente sowie die komplette Achsenform sind anpassbar.

Mindesbestellmenge: 600 Achsen

Preis pro Achse: USD 3,50 bis USD 7,20.

Individualisierung: Individuelle Form, Individuelle Farbe, Individueller Druck, Individuelle Gummilager und mehr.